GE管道超聲波檢測技術

□ Bill Gu / GE Oil and Gas PII Pipeline Solutions公司

來源:《石油與裝備》/ 振威石油網

.jpg)

隨著管道輸送的危險氣體和液體泄露對潛在環境的影響日益增長,大家對管道安全的要求也越來越高。為了降低管道事故風險及其對經濟和環境帶來的影響,目前管道運營商急需實施一套完整性管理、且有效的檢測與維護計劃,由此催生了新一代管道內檢測技術的開發。其中超聲波內檢測技術是目前業界公認的高分辨率無損檢測技術,為管道運營商判定管道完整性提供了高度準確的數據。

超聲波檢測器主要分為兩種,用于腐蝕檢測的Ultrascan WM檢測器和用于裂紋檢測的Ultrascan CD檢測器。

高精度、可重復的超聲波腐蝕檢測器

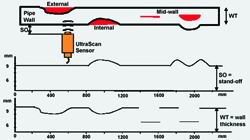

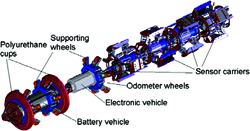

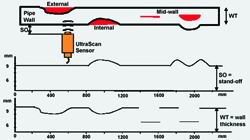

GE PII公司研發的Ultrascan WM 檢測器,利用超聲波回波技術測量管道的壁厚,如圖1所示。超聲波垂直管壁表面發射,遇到管道內壁,部分反射回來被探頭接收,而另一部分射入管壁,遇到外壁再反射回來。超聲波探頭距管道內壁的距離被設定為“stand off” 標稱距離。超聲波遇到管道內壁和外壁反射回來所用的時間差可以用來計算管道的壁厚從而探測到管道缺陷,并利用相關的信息區分管道內表面,外表面,還是管壁中間的缺陷。

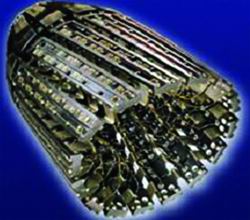

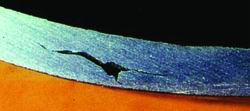

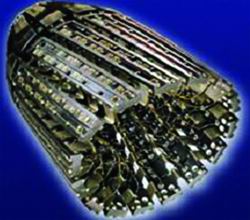

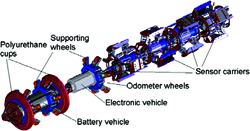

超聲波壁厚檢測技術的成功依賴于檢測器(圖2中)后部的密集超聲波傳感器陣列具備的獨特的、可以完全覆蓋管壁圓周以及軸向的多重感應分布,如圖3所示。這種檢測技術可以準確地確定腐蝕點深度以及內部和外部金屬損失的長度,同時也可以探測和測定管壁中的任何潛在的缺陷,諸如夾層,圖4所示。

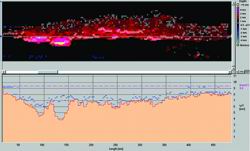

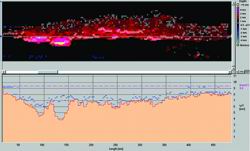

與傳統漏磁MFL檢測器不同,超聲波壁厚檢測器可以直接測量管線內缺陷的位置和尺寸并描繪出實際的腐蝕形貌如圖5所示,具有更高的精度,從而可以用于高級的管道適用性評價,如用RSTRENG法計算管道的最大運行壓力(MAOP)以及用于其它一些管線條件的評估包括定量風險評估在內的適用性評估。

圖1 超聲波壁厚檢測技術原理 圖2 超聲波壁厚檢測檢測器樣圖

圖3 超聲波檢測檢測器傳感器陣列 圖4 超聲波檢測出的夾層缺陷

超聲波檢測技術在管線檢測中具備下列優勢及特點:直接測量壁厚以及缺陷深度;檢測壁厚以及缺陷深度時,具備很高的精度(定量測量),誤差+/-0.4mm;對多次檢測運行中獲得的結果具備高精度和重復率;能夠測量壁厚>30mm 的厚壁管線及不繡鋼管道;能夠探測到的管壁中存在的缺陷的最小面積尺寸為0.39英寸(10mm,缺陷直徑),對于腐蝕坑,能夠探測到的精確深度的最小缺陷直徑為0.79英寸(20mm);準確地區分管體的內部缺陷和外部缺陷;清晰地區分凹陷、彎曲、層疊和修復區;即使是對于管線壁厚的變化,超聲波系統也可一次性設定;缺陷類型的確定不需要開挖校準。

圖5 Ultrascan WM 精確地給出腐蝕形貌用于RSTRENG

超聲波壁厚檢測技術所提供的優秀的檢測結果已經在管道工業中得到了一次又一次的承認。這也證明PII團隊對于這種高精度的檢測系統的發展所做出的努力。由于超聲波數據的高可靠性可以避免多余的開挖,從而為管道運營商節約了大量的修復成本。在很多情況下,開挖僅僅在真正需要修復的缺陷位置實施。管線運營商會發現他們總的維修費用(包括檢測和管線修復)會由于選擇了一個高可靠性的、高成功性的檢測技術而大大縮減。

隨著管道完整性管理的進一步推廣與實施,如今,管道運營者對內檢測技術的需求越來越大。新一代的檢測技術不斷問世,比如新一代超聲波腐蝕檢測器EMAT and Ultrascan Duo。在超聲波管道內檢測領域,電磁聲傳感器技術EMAT和相控陣技術孕育而生。EMAT技術是一種在不需要液體耦合的條件下在管道上應用超聲波的方法,圖8所示。這種工具的檢測性能與UltraScan CD設備相似,但是不需要液體耦合,因此特別適合在輸氣管道內運行。EMAT設備已經在北美TransCanada, DukeEnergy等管線中運行。缺陷探測率很高,但缺陷類型區分能力有待進一步提高。

精確靈敏的超聲波裂紋檢測器

管道的另一大危害來自于裂紋。即使是最細微的裂紋也足以損壞管線最終破裂釀成重大事故。裂紋有很多種類型,包括應力腐蝕裂紋、氫誘發裂紋以及硫化氫腐蝕裂紋等。這些裂紋通常發生在管線的基底材料、焊縫處以及熱影響區域。裂紋還可能損害軸向和環形焊縫且可能從諸如凹陷之類的缺陷處發展而成。

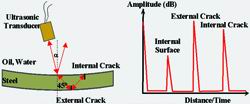

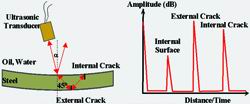

GE PI公司研發的 Ultrascan CD™ 檢測設備專門用于高精度地檢測管道中的裂紋如應力腐蝕SCC(包括亞臨界 SCC)。該設備采用45℃剪切波,通過液體耦合介質(油,水等) ,從側面射入管壁,遇到內外表面裂紋,會反射回來并被探頭接收,通過測量回波的時間與強度,從而探測管道內各種裂紋的尺寸與位置如圖7所示。采用了特殊設計的探測器運載工具,因此能夠同時探測軸向裂紋和切向裂紋。

1994年,PII公司推出高分辨率裂紋檢測器(Ultrascan CD) ,圖8是發射該檢測器的現場圖片。這種設備在歐洲、俄羅斯和北美完成了第一個1,000公里的現場運行,在前100次現場開挖中就證明了這種設備的優異性能,置信度達95%以上。

該設備采用高分辨率超聲波傳感器陣列以45度角向管道表面發射超聲剪切波。這個密集傳感器陣列是在檢測中提供高分辨率和辨別力的基礎。這種工具特別適用于液體輸送管道。對于氣體輸送管道,可以在一個液體段內運行這種設備,以提供必要的超聲波-管壁耦合。

PII公司的UIfraScanCD檢測工具用于確定應力腐蝕裂紋的位置,精確度極高,即使在裂紋發展的次要階段也可以探測到。采用45℃剪切波檢查技術,能夠探測從毛細裂縫到寬口裂逢等各種寬度的裂紋,它能夠探測25毫米長1毫米深的裂紋劃痕及凹槽,可靠性極強,靈敏度極高。目前該工具已成功地對分布在世界各地的長達20,000公里的管線進行檢測,使得運營商們能夠在裂紋發展早期就制定出有效的防護方案和應力腐蝕風險管理計劃。

相控陣技術是通過電子系統程序對所發射超聲波的角度與形狀進行自動調節,可以同時測量金屬損失與裂紋。PII開發出的新一代UltraScan Duo超聲波內檢測器就是基於相控陣原理,2005年3月,UltraScan Duo檢測器在荷蘭RRP/RMR 24寸輸油管線進行了首次運行,圖9所示。100公里的檢測數據顯示超聲波信號的質量極佳,可以完全探測到腐蝕與裂紋缺陷,同時還能測量很薄的管道壁厚(1mm) ,分辨率可達0.1mm。

圖6 EMAT 檢測器 圖7 Ultrascan CD探測軸向內外裂紋原理

圖8 Ultrascan CD 發射現場 圖9 相控陣超聲波檢測器 Ultrascan Duo接收現場

.jpg)