1. 成果特點

1.CTOD檢測評定厚鋼板焊接質量時,可以按整個焊接接頭的厚度取樣,來制作檢測試樣。這樣,能夠保存結構原始尺寸的影響,真實模擬實際結構的焊接條件。其檢測得到的質量指標能反映整個焊接接頭的質量,具有整體性,準確、安全、可靠。夏比沖擊試驗檢測評定厚鋼板焊接質量時,所得結果偏于危險,會在結構中留下安全隱患。

2. 本項技術在制備檢測試樣時,采用新的制備方法 “高K 比法”。這種方法不需要對焊縫進行常規的預先處理。因此,比國際上現有的CTOD檢測技術具有更高的精度,更快的檢測速度。

3. 本項技術提出了“雙引伸計檢測法”,可以在一個檢測試樣上同時進行CTOD檢測和J積分檢測,即在一個試樣上同時進行兩項檢測,同時得到焊接質量的兩個指標值,可以互相比較驗證,使檢測結果更準確、可靠。

2. 主要應用領域

1. 船舶、海洋工程制造業

1)高強船板、海洋平臺板的焊接性能檢測評定。

2)各種焊接工藝評定:指導選用焊接材料,調整、優化焊接工藝。

3)大型海上浮式生產儲油卸油船(FPSO)的斷裂與安全性評估。

2. 軍事工業

坦克、艦艇、航空母艦等所用厚鋼板焊接質量檢測與評定。

3. 橋梁建造業、建筑業、水電核電等工程所用厚鋼板焊接質量檢測評定。

4. 壓力容器、空分設備(低溫鋼)等焊接質量檢測。

3. 研究單位及成果聯系人

研究單位:武漢理工大學

聯系人:苗張木

電話/傳真:027 86550094

手 機: 13545053579

厚鋼板焊接質量的CTOD檢測評定技術

成 果 簡 介

一.前言

焊接結構破壞大部分是從焊接接頭開始的。薄鋼板焊接質量檢測,國內已經有成熟方法和有關規范,如GB2649-2655(1989)等。但是,厚鋼板焊接接頭內部,比薄鋼板容易產生更多的夾雜、氣孔等焊接缺陷,成為結構安全的隱患。國際上,工業發達國家在制造業中廣泛應用CTOD檢測評定技術,來檢驗厚鋼板焊接質量。例如 “鋼結構建造「1」”規范要求鋼板厚度超過50毫米的焊接接頭,必須做CTOD檢測試驗。“海洋結構物建造和試驗「2」”規范規定屈服強度超過350MPa的鋼板,其焊接接頭必須做CTOD檢測試驗。歐洲標準“固定式海洋結構物焊接結構鋼(交貨技術條件)「3」”規定對厚度為100-150mm的鋼板母材,也要做CTOD檢測試驗。

CTOD是英文名稱Crack Tip Opening Displacement的首字母縮寫,中文稱為裂紋尖端張開位移「4」,指的是裂紋尖端處受張開型載荷后兩表面所張開的相對距離(如圖1),往往用δ表示,常用單位是毫米。CTOD值的大小,反映了裂紋尖端材料抵抗開裂的能力,也就是材料的韌性。把要檢測的材料制成帶有人為預制裂紋的試樣,加上外力后,可以檢測到裂紋尖端的張開位移δ值。δ值越大,表示裂紋尖端材料抵抗開裂的性能越好,即韌性越好;反之,δ值越小,韌性越差。由于CTOD韌性能很好反映焊接接頭的質量,因此CTOD檢測評定技術能夠有效檢測焊接質量。

武漢理工大學CTOD項目組通過引進、消化、吸收國際上先進的CTOD試驗技術,再進行技術創新,研究開發了厚鋼板焊接質量CTOD檢測評定技術,已經成功應用于國家重點工程 港深西部通道后海灣大橋鋼箱梁的建造,應用于海洋平臺導管架的建造,保證了鋼箱梁和導管架的建造質量,確保安全性和可靠性,并且可以免除焊后熱處理。

二.研究背景與應用效果

上世紀末,我國經濟擺脫周邊東南亞金融危機的影響,開始高速發展。大型工程建設項目逐漸增多,海洋石油也加快了開發。海洋石油平臺、大跨度橋梁等工程鋼結構呈現出大型化、厚壁化趨勢,并且所用的多為中高強度鋼,因此,厚鋼板焊接質量檢測評定的方法和技術顯得十分重要,但是國內這種技術卻尚未有效開發。厚鋼板焊接質量的CTOD檢測需要到國外(挪威船級社新加坡試驗中心或韓國)去進行。面對這一情況,武漢理工大學組建了CTOD項目組,采取引進、消化、吸收、再創新的研發思路,開展了“厚鋼板焊接質量CTOD檢測評定技術”的研究開發。迄今為止,CTOD項目組先后發表了近20篇論文,其中6篇被美國工程索引(EI)收錄,3篇參加國際學術會議,取得一項專利,研究成果達到國際先進水平,并成功應用于國家重點工程 港深西部通道后海灣大橋鋼箱梁焊接質量檢測評定,這在國內屬于首次,產生了良好的國際影響;又首次成功地用于30萬噸FPSO建造中,從而免除了100多個模塊支墩的焊后退火處理,產生了較大的經濟效益,這在國際上也未見文獻報道;又用于海洋平臺導管架的建造,取得了良好的經濟效益。

港深西部通道是連接香港和深圳兩地的跨海大橋,是國家計委在1997年12月批準的國家重點項目。其中位于香港段的后海灣大橋四跨連續鋼箱梁,最大跨度210米,梁寬39米,梁高4.2米,建造難度為國內之最,焊接質量要求很高。CTOD項目組用厚鋼板焊接質量CTOD檢測評定技術,通過對不同焊接材料、不同焊接工藝的焊接接頭質量CTOD檢測評定,幫助鋼箱梁的建造企業選擇焊接材料,調整優化了焊接工藝「5-6」,保證了鋼箱梁的建造質量,受到英國奧雅納工程顧問公司的高度評價。

渤海灣PL19-3油田是我國最大的海上油田。該油田使用一艘由上海外高橋造船有限公司承建的、目前世界上在淺水域中使用最大的300kt 的浮式生產儲油船「7」(FPSO)。其上的模塊支墩是連接上部模塊與主甲板的關鍵結構,必須有效保證其焊接接頭的韌度以防裂防斷。CTOD項目組按照國際通用規范BS7448和DNV-OS-C401的要求,對模塊支墩焊縫和熔合區進行了低溫(-180C)裂紋尖端張開位移(CTOD)的試驗研究。試驗研究結果表明:按擬用焊接工藝所焊接的模塊支墩焊接接頭,其焊縫和熔合區的CTOD試驗值都能滿足國際通用規范DNV-OS-C401規定的要求(不小于0.15mm),因此,可以確認,該焊接工藝可應用于模塊支墩的焊接施工,并且焊后的模塊支墩可以免除退火處理「8」。

某海洋平臺導管架建造企業,原來所建造的導管架,需要進行焊后熱處理,耗費大量人力物力,工期長,成本高。CTOD項目組用所開發的“厚鋼板焊接質量CTOD檢測評定技術”,幫助該企業選擇焊接材料、優化焊接工藝,使得所建造的導管架具有很好的焊接質量,可以免除焊后熱處理工藝,節省了熱處理成本,縮短了建造工期,使企業在國內外投標中具備了更大的優勢「9-12」,取得了較大的經濟效益。

CTOD項目組在國內五家軋鋼廠新研發的高強船板的九國船級社認證中,成功進行了多個新高強鋼種(最大厚度為100mm)的CTOD檢測試驗「13」。

三.主要應用領域

CTOD檢測厚鋼板焊接質量,具有其他檢測方法所不能替代的優點,應用領域很廣。下面列舉幾個主要應用領域。

1. 船舶、海洋工程制造業

1)船板、海洋平臺板的焊接性能評定(國際上對高強船板、平臺板進行可焊接性試驗時,一般包括CTOD試驗)。

2)各種焊接工藝評定

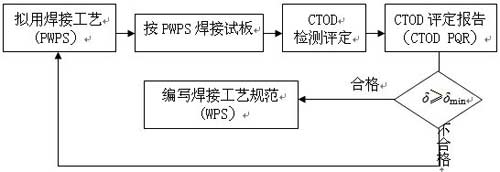

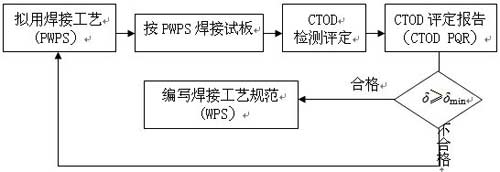

一般做法如下:先確定擬采用的焊接工藝PWPS(Preliminary Welding Procedure Specification),然后按PWPS焊接CTOD試板,制成試樣后,進行CTOD檢測評定。如檢測評定結果合格,擬用焊接工藝PWPS就成為正式焊接工藝規范WPS(Welding Procedure Specification);如評定結果不合格,就要修訂PWPS,再進行新一輪CTOD檢測評定。PWPS的合格與否,是將檢測得到的CTOD特征值δ與規定的焊接接頭CTOD允許值δmin進行比較,若δ≥δmin為合格,否則就不合格。

)大型海上浮式生產儲油卸油船(FPSO)的斷裂與安全性評估。

)大型海上浮式生產儲油卸油船(FPSO)的斷裂與安全性評估。

3

國際上對FPSO斷裂與安全性評估中,應用了CTOD檢測技術「14」。按 “鋼結構建造「1」”規范,鋼板厚度達到或超過50mm的焊接接頭,一般要做CTOD檢測;按“海洋結構物建造和試驗「2」”規范的規定,屈服強度超過350MPa的鋼板,其焊接接頭必須做CTOD檢測試驗。而國內在FPSO的設計建造中,往往回避CTOD檢測的要求。例如在應當用厚度超過50mm的厚鋼板的部位,改用厚度不足50mm的鋼板,再采用焊接加強筋等方法,以避免進行CTOD檢測評定。這樣會留下安全隱患。事實上,減薄鋼板會影響結構剛度;焊接加強筋后會使結構發生脆性破壞;而如果簡單采用焊后熱處理,會產生新的熱應力和殘余應力,甚至引發收縮裂紋,因為對于厚鋼板焊接接頭,熱處理時間、溫度、加熱速率和冷卻速率等難于選擇和控制,容易使得焊接接頭表面與內部之間溫差過大。所以,FPSO的設計建造必須采用CTOD檢測評定技術,檢測厚鋼板的焊接質量。

2. 軍事工業

坦克、艦艇、特別是航空母艦「15」的建造中,較多使用厚鋼板焊接結構。例如航空母艦的艦體水下部分為了防魚雷與潛艇導彈的襲擊,所用的鋼板厚度可達150~203mm,遠遠超過國際上規定做CTOD檢測的起始厚度(50mm);艦上司令臺用裝甲板進行保護,板的厚度更是達330mm。這類軍工產品的安全性、可靠性要求很高,無論焊后熱處理與否,都應對焊接接頭進行CTOD檢測評定,僅僅用常規的沖擊試驗檢測是不夠全面的,會留下嚴重的安全隱患。

3. 橋梁建造業

大跨度鋼箱梁所用板材較厚,有些超過了50mm。焊接鋼橋主梁也有板厚超過50mm的部位。這些都應進行焊接質量的CTOD檢測評定。

4. 建筑業

建筑業中,重型工業廠房、大跨度鋼結構、高層建筑等鋼結構,也呈現大型化、厚壁化趨勢,許多鋼板厚度超過了50mm,它們的焊接接頭除了進行沖擊試驗外,應當進行CTOD檢測評定,以避免發生事故。

5. 其他

壓力容器、核反應壓力容器(厚壁結構)、空分設備(低溫鋼)等等。

四.主要技術特點

1.CTOD檢測評定厚鋼板焊接質量時,可以按照整個焊接接頭的厚度取樣,來制作檢測試樣,這樣保存了結構原始尺寸的影響,真實模擬了實際結構的焊接條件。因此,檢測得到的質量指標能反映整個焊接接頭的質量,安全、可靠。常用的夏比沖擊試驗等其他檢測焊接質量的方法沒有這個特點。

應當特別指出的是,檢測評定厚鋼板焊接質量時,用夏比沖擊試驗所得結果偏于危險,會在結構中留下安全隱患。因為在厚鋼板焊接接頭中切取夏比沖擊試樣,是在厚鋼板中分層切取薄試樣。例如對于厚度為60mm-100mm的焊接接頭,國標GB2649 1989規定沿厚度方向取三個沖擊試樣(10mm×10mm×55mm),這相當于把原來厚鋼板中材料原本所處的三軸應力狀態轉變為平面應力狀態來測韌性了,所測得的韌性結果會偏高很多。

不僅如此,夏比沖擊試驗的韌性值,不能直接與構件(或結構)的設計應力聯系,對結構設計及斷裂力學分析沒有直接的指導意義。而CTOD試驗值δ可以直接與設計應力σ和裂紋(缺陷)尺寸a定量聯系,可以用于計算構件(或結構)中已知尺寸的裂紋失穩擴展破壞時的應力。

2. 本項技術在制備檢測試樣時,采用新的制備方法「16,17,18,19」,即“高K 比法”。這種方法不需要對焊縫進行常規的預先處理,因此,比國際上現有的CTOD檢測技術具有更高的精度,更快的檢測速度。

3. 本項技術提出了“雙引伸計檢測法”。這種方法可以在一個檢測試樣上同時進行CTOD檢測和J積分檢測「20」,即在一個試樣上同時進行兩項檢測,得到焊接質量的兩個指標值,可以互相比較驗證,使結果更準確、更可靠。“雙引伸計檢測法”能有效確定帶裂紋構件(或結構)的約束因子「21」,能夠在大型鋼結構(如FPSO)的斷裂分析與安全性評估中獲得廣泛應用「14」。

)大型海上浮式生產儲油卸油船(FPSO)的斷裂與安全性評估。

)大型海上浮式生產儲油卸油船(FPSO)的斷裂與安全性評估。